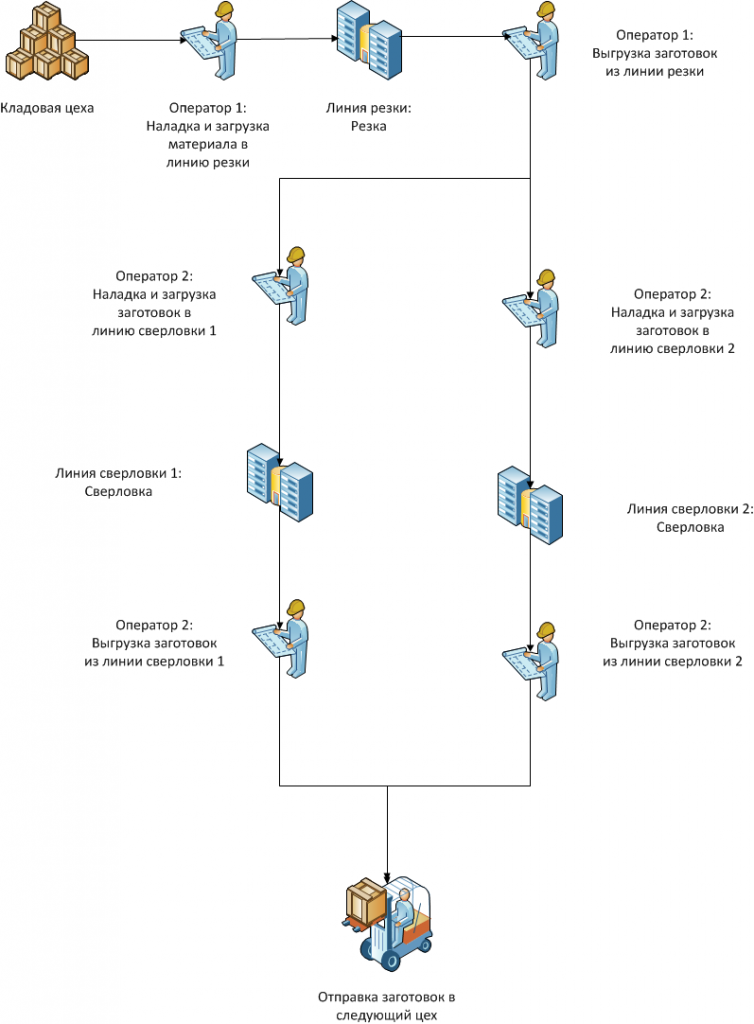

Вернемся к нашему виртуальному предприятию ООО «Промышленная электроника». Предположим, что здесь есть цех механической обработки, где исходные листы фольгированного стеклотекстолита вначале режутся на заготовки подходящего размера, а потом в заготовках производится сверловка необходимых отверстий под монтаж электронных компонентов.

Эта производственная цепочка, как и само предприятие, виртуальная! Она может не совпадать с реальными операциями, которые производятся на предприятиях такого типа. Пример взят лишь для демонстрации функционала программы.

Предположим, что резка заготовок производится на резочной линии, на вход которой подается один лист стеклотекстолита, а на выходе получается 20 заготовок.

Временная диаграмма этапа резки выглядит следующим образом:

1. Оператор производит наладку линии резки: 2 мин.

2. Оператор производит загрузку материала: 10 мин (взять лист из кладовой цеха, принести, закрепить в оборудовании).

3. Резка материала: 10 мин.

4. Выгрузка заготовок: 10 мин. (вынуть заготовки, отнести на следующий этап сверловки).

Сверловка заготовок также производится автоматизировано на линии сверловки, за один раз обрабатывается 10 заготовок. Диаграмма этапа следующая:

1. Оператор производит наладку линии сверловки: 2 мин.

2. Оператор загружает линию: 10 мин.

3. Производится сверловка: 10 мин.

4. Заготовки выгружаются: 10 мин.

В цеху используется одна линия резки и две линии сверловки.

За линией резки закреплен один оператор, который производит наладку оборудования, загрузку/выгрузку материала и деталей. За обеими линиями сверловки также закреплен один оператор, с тем же функционалом.

С целью оптимизировать скорость выпуска, производство ведется кратно 20 заготовкам (максимальная производительность линии резки). Материалы (листы стеклотекстолита) забираются из кладовой цеха, готовые заготовки (нарезанные и засверленные) укладываются в ящики для передачи в следующий цех. Производство ведется 24 часа в сутки в три смены.

Зарплата рабочих (операторов цеха) не является сдельной и распределяется на стоимость готовой продукции в конце месяца, пропорционально стоимости истраченных на производство материалов.

Графически схема производства в цехе, выглядит следующим образом:

Как правильно настроить программу «1С:ERP» для управления таким производством?

Информация о производственных подразделениях

Требуется внести в программу соответствующее производственное подразделение «Цех мех. обработки». Указать, что оно является производящим и само планирует (диспетчирует) свою работу, настроить параметры планирования:

1. Интервал планирования «День» или «Час». Зависит от того, как часто вам нужно передавать готовую продукцию цеха в другие подразделения. Интервал «День» экономически более выгоден – передача производится оптом. Интервал «Час» позволяет получить продукцию по графику работ быстрее.

2. Методика управления маршрутными листами «Пооперационное планирование MES».

3. Способ пооперационного управления «Регистрация факта». В программе доступно два способа отметить выполнение операций – можно регистрировать факт начала/окончания операций («Регистрация факта»), можно регистрировать только отклонения в выполняемых работах («Регистрация отклонений»). Под отклонениями подразумеваются возникшие задержки, брак и пр.

4. Нормативное время на регистрацию выполнения операций – 15 мин. Этот параметр работает по-разному, в зависимости от того какой способ пооперационного управления выбран. Если регистрируется факт, то в случае если в течение 15 минут от планового начала операции пользователь не взял её в работу, то считается что производственное расписание не актуально (требуется перепланирование работ). Если регистрируется отклонение, то операция автоматически считается выполненной как запланировано, если от её начала прошло 15 минут, а пользователь не совершил с ней никаких корректировочных действий в программе (внес брак, задержку и пр.). Если произошедшие отклонения нарушают исходное расписание работ, то требуется его перерасчет.

Параметры описаны так подробно, потому что существенно влияют на то, как инструменты MES будут использоваться. Особое внимание нужно уделить интервалу планирования, а также способу пооперационного управления. При прочих равных рекомендуем на начальном этапе интервал планирования указывать равным дню, и регистрировать факт, с нормативным временем равным 15-30 минутам. Также настоятельно рекомендуем использовать в работе подразделения штрихкодированые производственные документы (маршрутные листы), для быстрого ввода информации в программу.

Информация о производственном оборудовании и работающем персонале

Требуется внести информацию о видах рабочих центров (линии резки и сверловки). Для каждого вида рабочих центров указываем, что допустима параллельная загрузка. Также вносится информация о времени наладок и длительности выполнения операций на оборудовании.

Для каждого вида рабочих центра заносим сами рабочие центры – две сверлильных линии и линию резки. Указываем количество параллельно выпускаемых деталей. Указываем нормативную часовую стоимость работы оборудования и стоимость переналадки – информация будет использоваться для того чтобы оптимизировать расписание работ по цене или по скорости.

Следующий вопрос – что делать с операторами цеха?

Мы можем внести их как рабочие центры, и указать в маршрутной карте какие операции они выполняют. Можем не вносить их как рабочие центры, а время загрузки/разгрузки оборудования указать в параметрах операций резки/сверловки как подготовительно-завершающее время.

Оба варианта допустимы, в первом случае вы получите более детальное расписание работ, во втором – упростите персоналу работу. Рекомендации здесь просты – исходите из реальных потребностей бизнес: для чего вам нужно знать, как выполняются те или иные операции; что вы с этой информацией сможете сделать; не демотивируете ли вы людей лишней бюрократией.

В видеолекции в конце раздела MES показан вариант, в котором операторы задействованы как рабочие центры. Сделано это для большей наглядности, но не как руководство к действию.

После ввода видов рабочих центров и самих рабочих центров заполните их доступность на периоды составления графиков работ.

Создание маршрутной карты

Маршрутная карта вносится по аналогии с ресурсной спецификацией: только для одного этапа производства. Нужно указать потребляемые материалы, трудозатраты, выпускаемую продукцию, отходы. А также заполнить перечень операции, выполняемые на рабочих центрах.

В качестве рабочих центров можно выбирать сам рабочий центр или вид рабочих центров. В первом варианте программа будет сразу адресно планировать работу на выбранное оборудование, во втором выберет доступный рабочий центр в момент составления расписания операций.

Операции должны быть заданы точно в соответствии с технологией – в той последовательности, в которой они выполняются. Особое внимание должно быть уделено операциям, которые выполняются параллельно, иначе программа не сможет построить правильное расписание работ.

Материалы, продукция, отходы закрепляются за теми операциями в которых они потребляются/выпускаются. Материалы, которые потребляются на параллельных операциях должны быть правильно привязаны, аналогично с продукцией и отходами.

При вводе операций, стоит рассмотреть возможность использования параметра «Время ПЗ (подготовительно-завершающее)» для сокрытия ненужной детализации действий.

В маршрутной карте и операциях должна быть правильно задана кратность выпуска продукции в зависимости от особенностей тех. процесса.

Некоторые часто задаваемые вопросы и ответы на них:

На станке параллельно выпускается 10 деталей, как правильно задать маршрутную карту для этого тех. процесса?

Заполнение маршрутной карты должно вестись, исходя из одновременного выпуска десять единиц продукции.

На нашем станке используется дорогостоящая оснастка, которая тоже в дефиците. Нам нужно планировать одновременно и работу станка и использование оснастки. Как правильно настроить программу?

Заведите спец. оснастку как рабочий центр. Воспользуйтесь закладкой «Вспомогательные рабочие центры» операции. Укажите там используемую в операции спец. оснастку.

Рабочий процесс на токарном станке выглядит следующим образом: замена оснастки – 1 мин., установка обрабатываемой детали – 1 мин., токарные работы – 5 мин., снятие детали – 1 мин, чистка станка – 1 мин. Как нам правильно внести в программу эти данные?

Рассмотрите вариант отказа от использования подсистемы MES при планировании, пользуйтесь только этапами производства. Ваш тех. процесс содержит множество ручных операций, которые значительно зависят от человеческого фактора. Возможные бытовые причины (человек отлучился в туалет) приведут к тому, что вам потребуется регулярно обновлять расписание работ. На большом предприятии это работать не будет.

Если же по какой-то причине потребность в использовании MES существует, используйте параметр «Время ПЗ» для того чтобы скрыть ненужные детали. В вашем случае будет одна операция «Токарные работы» с длительностью 5 мин. Её параметр «Время ПЗ» равен 3 мин. (установка детали, снятие, чистка). Ещё минута должна быть указана как длительность наладки для вида рабочего центра «Токарные станки». Также укажите способ пооперационного управления «Регистрация отклонений» с нормативным временем на регистрацию равным минимум 30 минутам. Так вы минимизируете накладные расходы на сопровождение основного процесса работ, и не будете отвлекать сотрудников по мелочам.

В разных тех. процессах есть повторяющиеся последовательности операций. Как сделать так, чтобы их можно было внести в программу один раз и использовать по необходимости?

При добавлении новой операции в маршрутную карту, можно вместо операции добавлять уже существующие в программе маршрутные карты – как вложенный маршрут. Заведите отдельные маршрутные карты на повторяющиеся операции (назовем их шаблонами) и используйте их по необходимости.

Создание ресурсной спецификации

После того как маршрутные карты внесены требуется создать ресурсную спецификацию.

Здесь есть интересная особенность. Вернемся к нашему цеху мех. обработки – в тех. процессе участвует несколько рабочих центров, нужно ли это считать многоэтапным процессом? Нет, не нужно – иначе программа будет планировать работы по каждому виду рабочих центров отдельно в разные интервалы планирования, и расписание работ будет не правильным. У вас должна быть одна маршрутная карта на весь тех. процесс изготовления заготовок (резка + сверловка + сопутствующие операции) и одна ресурсная спецификация с одним этапом. Его нужно будет заполнить на основании созданной маршрутной карты.

В остальном заполнение ресурсной спецификации не имеет никаких отличий от того что делалось ранее.